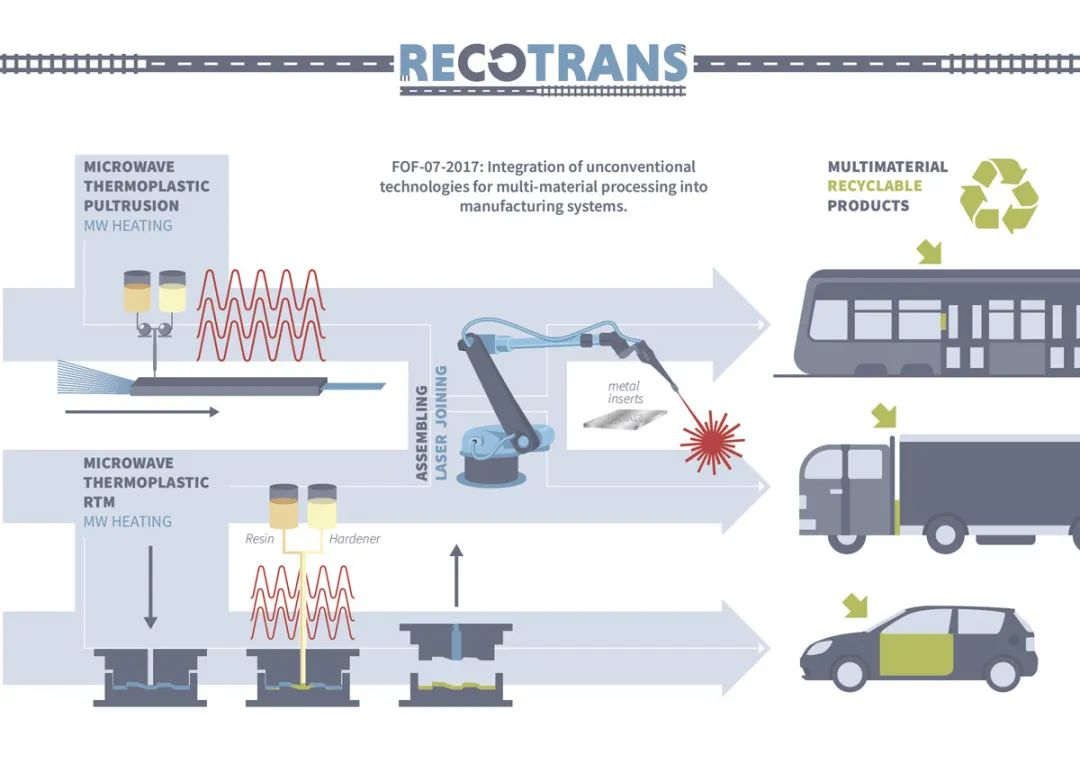

유럽의 RECOTRANS 프로젝트는 수지 이송 성형(RTM) 및 압출 성형 공정에서 마이크로파를 사용하여 복합 재료의 경화 공정을 최적화함으로써 에너지 소비를 줄이고 생산 시간을 단축하는 동시에 제품 품질을 향상시킬 수 있음을 입증했습니다. 또한 이 프로젝트는 레이저 기술을 사용하여 복합 재료와 금속 간의 견고한 접합을 구현함으로써 구조물의 무게를 증가시키는 리벳 접합부를 제거할 수 있음을 보여주었습니다.

RECOTRANS 프로젝트는 마이크로파와 레이저 용접 기술을 결합하여 새로운 열가소성 복합 소재를 개발하고 이를 사용하여 새로운 부품을 제작했으며, 동시에 이 열가소성 복합 소재의 재활용 가능성도 연구했습니다.

마이크로파 및 레이저 용접을 이용하여 운송 산업에 적합한 재활용 가능한 열가소성 복합 재료를 제조합니다.

RECOTRANS 프로젝트는 마이크로파 복사 및 레이저 용접과 같은 비전통적인 제조 기술을 기존의 수지 이송 성형(RTM) 및 압출 성형 생산 라인에 통합하여 운송 산업에 적합한 저비용, 재활용 가능한 제품을 높은 수율로 생산했습니다. 이 다중 소재 시스템 복합 재료는 현재 사용되는 복합 재료와 비교하여 압출 성형 속도 2m/min 및 RTM 사이클 속도 2분(중합 시간 50% 단축)을 통해 비용과 에너지 소비를 절감합니다.

RECOTRANS 프로젝트는 다음을 포함한 3개의 실물 크기 시연 샘플을 제작하여 위의 결과를 검증했습니다.

RTM 공정에서는 마이크로파 기술을 접목하여 유리 섬유와 열가소성 아크릴 수지로 구성된 열가소성 복합 소재를 얻습니다. 동시에 레이저 용접을 사용하여 복합 소재와 금속을 접합합니다. 이러한 방식으로 트럭용 조종석 후방 서스펜션 시스템의 부품을 생산합니다.

c-RTM 공정에서는 마이크로파 기술을 통합하여 탄소 섬유 강화 소재와 열가소성 아크릴 수지로 구성된 열가소성 복합 소재를 얻어 자동차 도어 패널을 생산합니다.

인발 성형 공정에서는 마이크로파 기술의 통합을 통해 유리 섬유 강화 재료와 열가소성 아크릴 수지로 구성된 복합 재료를 얻어 철도 운송 산업용 내부 패널을 생산하며, 이 복합 재료와 금속 간의 연결은 레이저 용접을 통해 이루어집니다.

또한, 본 프로젝트는 마이크로파 및 레이저 용접 기술을 통해 개발된 새로운 열가소성 복합 소재의 재활용성을 검증하기 위해 50% 재활용 소재를 사용하여 문 손잡이 시연 부품을 제작합니다.

게시 시간: 2021년 11월 11일