속이 빈 유리 미세구체그리고 그 복합 재료들

심해용 고강도 고체 부력 소재는 일반적으로 부력 조절 매체(속이 빈 미세구)와 고강도 수지 복합재로 구성됩니다. 국제적으로 이러한 소재는 0.4~0.6 g/cm³의 밀도와 40~100 MPa의 압축 강도를 달성하며, 다양한 심해 장비에 널리 사용되고 있습니다. 속이 빈 미세구는 가스로 채워진 특수 구조 재료입니다. 재료 구성에 따라 유기 복합 미세구와 무기 복합 미세구로 크게 나뉩니다. 유기 복합 미세구에 대한 연구가 더욱 활발하며, 폴리스티렌 속이 빈 미세구와 폴리메틸메타크릴레이트 속이 빈 미세구에 대한 연구 보고가 있습니다. 무기 미세구 제조에 사용되는 재료는 주로 유리, 세라믹, 붕산염, 탄소 및 비산재 세노스피어 등이 있습니다.

속이 빈 유리 미세구체: 정의 및 분류

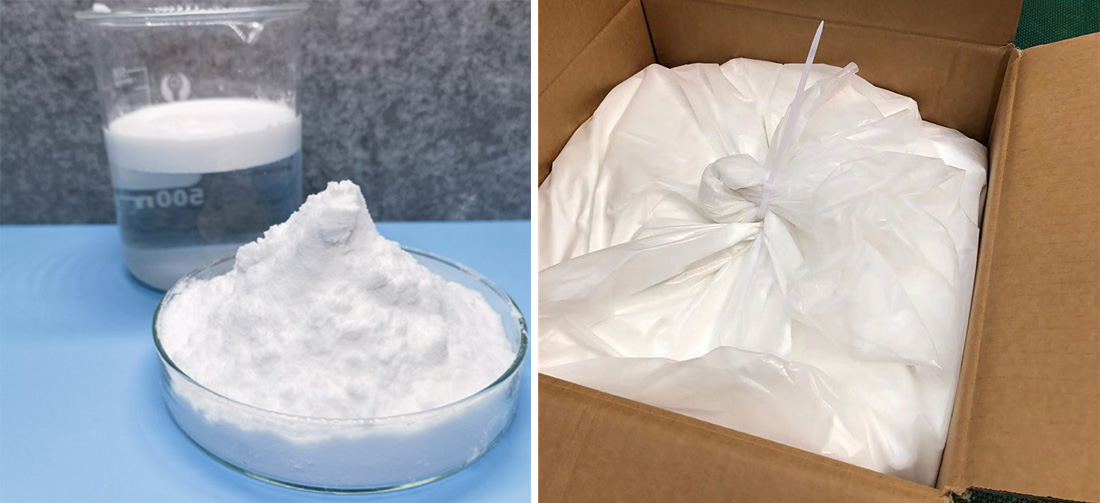

중공 유리 미세구는 작은 입자 크기, 구형 모양, 경량성, 방음성, 단열성, 내마모성 및 고온 저항성과 같은 우수한 특성을 지닌 새로운 유형의 무기 비금속 구형 미세 분말 소재입니다. 중공 유리 미세구는 항공우주 소재, 수소 저장 소재, 고체 부력 소재, 단열재, 건축 자재, 페인트 및 코팅재 등 다양한 분야에 널리 사용되고 있습니다. 일반적으로 두 가지 범주로 나뉩니다.

① 주로 이산화규소(SiO2)와 금속 산화물로 구성된 세노스피어는 화력 발전소에서 발전 과정 중에 발생하는 비산재로부터 얻을 수 있다. 세노스피어는 가격이 저렴하지만 순도가 낮고 입자 크기 분포가 넓으며, 특히 입자 밀도가 일반적으로 0.6g/cm3보다 커서 심해용 부력 재료 제조에 적합하지 않다.

② 인공적으로 합성된 유리 미세구는 공정 변수 및 원료 배합을 조절하여 강도, 밀도 및 기타 물리화학적 특성을 제어할 수 있습니다. 가격은 더 비싸지만 적용 범위가 더 넓습니다.

속이 빈 유리 미세구체의 특성

고체 부력 재료에 속이 빈 유리 미세구체가 널리 사용되는 것은 그 탁월한 특성과 불가분의 관계에 있습니다.

①속이 빈 유리 미세구체속이 비어 있는 구조를 가지고 있어 가볍고 밀도가 낮으며 열전도율이 낮습니다. 이는 복합 재료의 밀도를 크게 낮출 뿐만 아니라 우수한 단열성, 방음성, 절연성 및 광학적 특성을 부여합니다.

② 속이 빈 유리 미세구는 구형이며, 낮은 다공성(이상적인 충전재)과 구체에 의한 고분자 흡수율이 최소화되는 장점을 가지고 있어 매트릭스의 유동성과 점도에 미치는 영향이 적습니다. 이러한 특성으로 인해 복합재료 내에 적절한 응력 분포가 이루어져 경도, 강성 및 치수 안정성이 향상됩니다.

③ 속이 빈 유리 미세구는 강도가 높습니다. 본질적으로 속이 빈 유리 미세구는 껍질의 주성분이 유리인 얇은 벽의 밀봉된 구형체로, 높은 강도를 나타냅니다. 이는 낮은 밀도를 유지하면서 복합 재료의 강도를 향상시킵니다.

속이 빈 유리 미세구체의 제조 방법

준비 방법에는 크게 세 가지가 있습니다.

① 분말법. 먼저 유리 매트릭스를 분쇄하고 발포제를 첨가한 다음, 이 미세 입자들을 고온로를 통과시킨다. 입자가 연화되거나 녹으면서 유리 내부에서 가스가 발생한다. 가스가 팽창하면서 입자는 속이 빈 구형이 되고, 이를 사이클론 분리기 또는 백필터를 사용하여 포집한다.

② 액적법. 고알칼리성 미세구체의 제조에서와 같이, 특정 온도에서 저융점 물질을 함유하는 용액을 분무 건조하거나 고온 수직로에서 가열한다.

③ 건식 겔법. 이 방법은 유기 알콕사이드를 원료로 사용하며, 건식 겔 제조, 분쇄, 고온 발포의 세 가지 공정을 거칩니다. 세 가지 방법 모두 각각 단점이 있습니다. 분말법은 비드 형성률이 낮고, 액적법은 강도가 약한 미세구체를 생성하며, 건식 겔법은 원료 비용이 높습니다.

속이 빈 유리 미세구 복합재료 기판 및 복합 방법

고강도 고체 부력 소재를 형성하기 위해속이 빈 유리 미세구체매트릭스 재료는 낮은 밀도, 높은 강도, 낮은 점도, 그리고 미세구체와의 우수한 윤활성 등과 같은 탁월한 물성을 가져야 합니다. 현재 사용되는 매트릭스 재료로는 에폭시 수지, 폴리에스터 수지, 페놀 수지, 실리콘 수지 등이 있습니다. 이 중 에폭시 수지는 높은 강도, 낮은 밀도, 낮은 흡수율, 그리고 낮은 경화 수축률 등의 특성으로 인해 실제 생산에서 가장 널리 사용됩니다. 유리 미세구체는 주조, 진공 함침, 액체 이송 성형, 입자 적층, 압축 성형 등의 성형 공정을 통해 매트릭스 재료와 복합화될 수 있습니다. 미세구체와 매트릭스 사이의 계면 조건을 개선하기 위해서는 미세구체의 표면 또한 개질되어야 하며, 이를 통해 복합재료의 전반적인 성능을 향상시킬 수 있다는 점을 강조해야 합니다.

게시 시간: 2025년 12월 15일