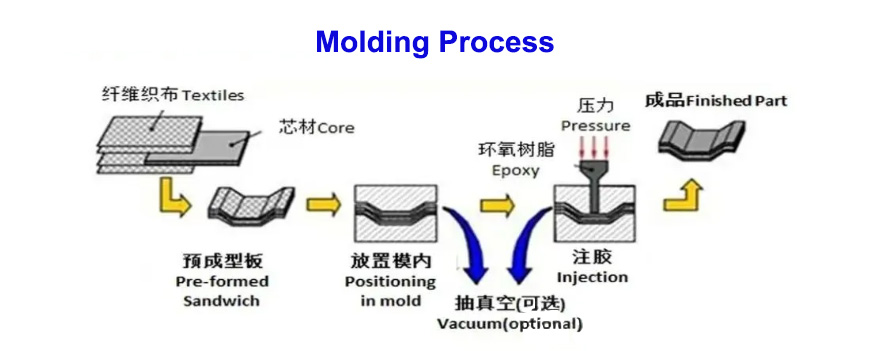

성형 공정은 일정량의 프리프레그를 금속 금형 캐비티에 넣고, 열원이 있는 프레스를 사용하여 특정 온도와 압력을 가함으로써 금형 캐비티 내의 프리프레그를 열과 압력에 의해 연화시켜 유동화시키고, 캐비티를 가득 채운 후 제품을 성형하고 경화시키는 공정 방법입니다.

그만큼성형 공정프리프레그 성형 공정에서 가열이 필요하다는 것이 특징인데, 가열의 목적은 프리프레그 수지를 연화시켜 유동성을 높이고 금형 캐비티를 가득 채우며, 수지 매트릭스 재료의 경화 반응을 촉진하는 것입니다. 프리프레그로 금형 캐비티를 채우는 과정에서 수지 매트릭스뿐만 아니라 보강재도 함께 유동하게 됩니다.수지매트릭스와 보강 섬유가 금형 캐비티의 모든 부분을 동시에 채웁니다.

수지 매트릭스의 점도가 매우 높고, 강화 섬유와 함께 흐를 수 있을 만큼 결합력이 강하기 때문에 성형 공정에 더 높은 성형 압력이 필요합니다. 따라서 고강도, 고정밀, 내식성을 갖춘 금속 금형이 필요하며, 경화 성형 온도, 압력, 유지 시간 및 기타 공정 변수를 제어하기 위해 특수 열압착기를 사용해야 합니다.

높은 생산 효율, 제품 크기 정확도 및 표면 마감이 우수한 성형 방법은 특히 복잡한 구조의 복합 재료 제품에 적합하며, 일반적으로 한 번에 성형할 수 있어 복합 재료 제품의 성능 저하를 방지합니다. 주요 단점은 금형 설계 및 제작이 복잡하고 초기 투자 비용이 크다는 것입니다. 이러한 단점에도 불구하고, 이 성형 공정의 금형 기술은 중요한 역할을 합니다.성형 공정복합재료 성형 공정에서 여전히 중요한 위치를 차지하고 있습니다.

1. 준비

프리프레그 제작, 금형 성형, 용광로 테스트용 시편을 이용한 보조 작업 등을 꼼꼼하게 수행하고, 마지막 사용 시 금형에 남아있는 수지와 잔여물을 깨끗하게 제거하여 금형을 깨끗하고 매끄럽게 유지하십시오.

2. 프리프레그 절단 및 배치

탄소 섬유 원료가 준비되면, 프리프레그는 검토를 거쳐 원료의 면적, 재료, 시트 수를 계산하고, 원료를 층층이 쌓아 올린 후, 동시에 재료의 적층에 예비 압력을 가하여 규칙적인 모양과 일정 개수의 조밀한 구조체로 만들어집니다.

3. 성형 및 경화

쌓아 놓은 원료를 금형에 넣고 동시에 내부 플라스틱 에어백에 넣은 다음 금형을 닫고 전체를 성형기에 넣습니다. 그러면 내부 플라스틱 에어백에 일정한 압력과 온도가 유지되고, 설정된 시간 동안 경화가 진행됩니다.

4. 냉각 및 탈형

금형 외부에 일정 시간 동안 압력을 가한 후, 먼저 일정 시간 동안 냉각시킨 다음 금형을 열고 금형 외부의 구멍을 통해 금형을 분리하여 공구를 청소합니다.

5. 성형 공정

제품을 탈형한 후에는 스틸 브러시나 구리 브러시로 잔여 플라스틱을 긁어내고 압축 공기로 불어내어 성형된 제품의 표면을 매끄럽고 깨끗하게 연마해야 합니다.

6. 비파괴 검사 및 최종 검사

제품에 대한 비파괴 검사 및 최종 검사는 설계 문서의 요구 사항에 따라 수행됩니다.

탄생 이후로탄소 섬유 복합재탄소섬유 복합재료는 제조 비용과 생산 속도에 제약을 받아 대량 생산에 널리 적용되지 못했습니다. 탄소섬유 생산 비용과 속도를 결정하는 주요 요인은 성형 공정인데, 탄소섬유 복합재료 성형 공정에는 RTM, VARI, 열압착 탱크, 오븐 경화 프리프레그(OOA) 등 여러 가지가 있지만, 두 가지 병목 현상이 있습니다. 첫째, 성형 사이클 시간이 길고, 둘째, 가격이 비싸다는 점입니다(금속이나 플라스틱에 비해). 프리프레그 성형 공정은 이러한 제약을 극복하고 대량 생산이 가능하며 생산 비용을 절감할 수 있어 점점 더 널리 사용되고 있습니다.

게시 시간: 2025년 1월 9일