유리섬유의 구성 및 특성

주요 구성 성분은 실리카, 알루미나, 산화칼슘, 산화붕소, 산화마그네슘, 산화나트륨 등입니다. 유리의 알칼리 함량에 따라 다음과 같이 분류할 수 있습니다.

①,비알칼리 유리섬유(산화나트륨 0% ~ 2%, 알루미늄 붕규산 유리)

② 중알칼리 유리섬유(산화나트륨 8%~12%, 붕소 함유 또는 붕소 무함유 소다석회 규산염 유리)고알칼리 유리섬유(산화나트륨 함량이 13% 이상이면 소다석회 규산염 유리입니다.)

특징: 유기 섬유보다 유리 섬유가 강하고, 고온 내성, 불연성, 내식성, 단열성, 방음성, 높은 인장 강도, 우수한 전기 절연성을 갖습니다. 하지만 취성이 강하고 내마모성이 떨어집니다. 강화 플라스틱이나 강화 고무 제조에 보강재로 사용되는 유리 섬유는 다음과 같은 특징을 가지고 있습니다.

① 높은 인장 강도, 작은 신장률(3%).

② 높은 탄성 계수와 우수한 강성.

③ 탄성 한계 내에서 높은 신장률과 높은 인장 강도를 가지고 있어 큰 충격 에너지를 흡수합니다.

④ 무기 섬유, 불연성, 우수한 내화학성.

⑤, 수분 흡수율이 낮습니다.

⑥, 스케일 안정성과 내열성이 우수합니다.

⑦ 가공성이 우수하여 가닥, 묶음, 펠트, 직물 및 기타 다양한 형태의 제품으로 만들 수 있습니다.

⑧, 투명하고 빛이 투과됩니다.

⑨, 수지에 대한 접착력이 우수함.

⑩, 저렴함.

⑪, 쉽게 타지 않고 고온에서 녹으면 유리질 구슬 형태로 변합니다.

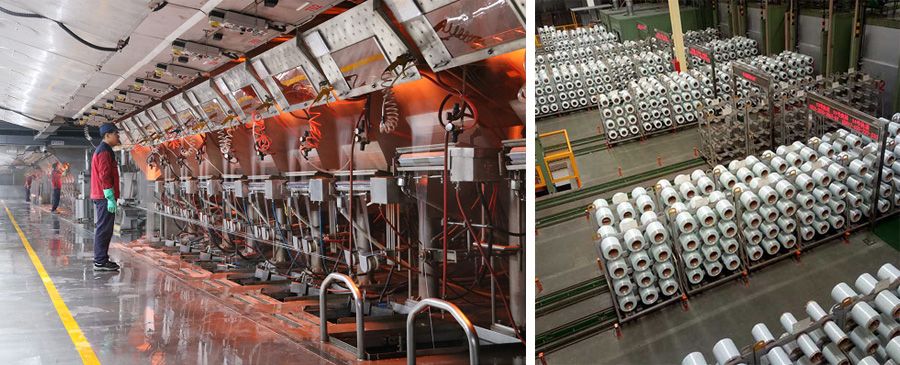

생산 공정유리섬유

유리섬유 생산 공정에는 두 가지 종류가 있습니다.

두 가지 성형 방식: 도가니 인발법

일회성 성형: 풀 킬른 드로잉 방식

도가니 와이어 드로잉 공정은 먼저 유리 원료를 고온에서 녹여 유리 구슬을 만든 다음, 이 유리 구슬을 녹여 고속으로 인발하여 유리 섬유 생사를 만드는 방식입니다. 이 공정은 에너지 소비가 높고 성형 공정이 불안정하며 노동 생산성이 낮다는 단점이 있어 대형 유리 섬유 제조업체에서는 대부분 사용을 중단했습니다.

풀 킬른 와이어 드로잉 공법은 염소석 등의 원료를 가마에서 용융시켜 유리 용액을 만든 후, 기포를 제거하고 통로를 통해 다공성 누출판으로 이송하여 고속으로 인발하여 유리 섬유를 제조하는 방식입니다. 이 가마는 여러 개의 통로를 통해 수백 개의 누출판을 연결하여 동시에 생산할 수 있습니다. 이 공정은 간단하고 에너지 절약적이며 성형이 안정적이고 효율과 생산량이 높아 대규모 완전 자동화 생산에 적합하며, 국제 생산 공정의 주류로 자리 잡았습니다. 현재 전 세계 유리 섬유 생산량의 90% 이상을 이 공정을 통해 생산하고 있습니다.

유리섬유 시장

생산에 사용되는 원료의 종류에 따라 유리섬유는 비알칼리성, 중알칼리성 등으로 나눌 수 있다.고알칼리성 및 특수 유리섬유섬유의 외형에 따라 연속 유리섬유, 고정 길이 유리섬유, 유리솜으로 나눌 수 있으며, 단일 섬유의 직경 차이에 따라 초극세 섬유(직경 4μm 미만), 고급 섬유(직경 3~10μm), 중간 섬유(직경 20μm 초과), 굵은 섬유(직경 약 30μm)로 나눌 수 있다. 또한 섬유의 성능 차이에 따라 일반 유리섬유, 강산 및 강알칼리성 내성 유리섬유, 강산성 내성 유리섬유로 나눌 수 있다.고온 내성 유리섬유고강도 유리섬유 등.

게시 시간: 2024년 5월 27일