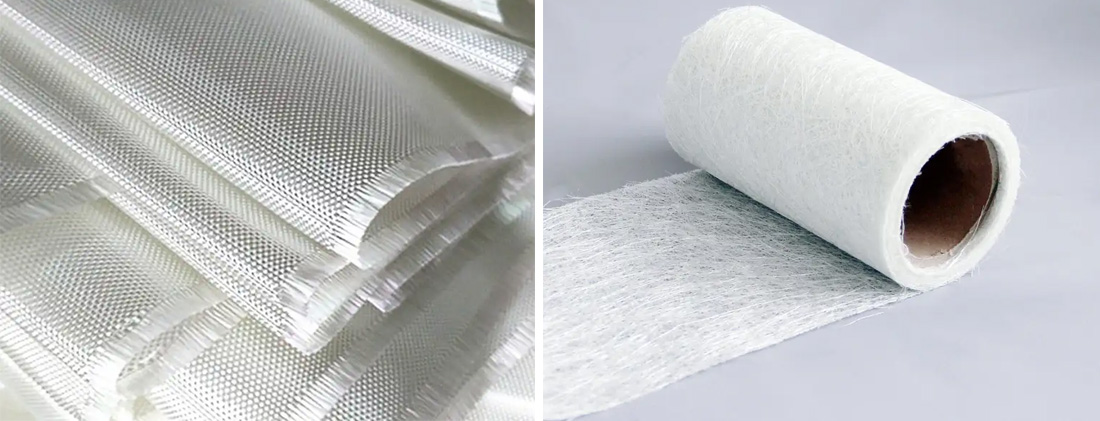

유리섬유 매트

1.잘게 자른 섬유 매트(CSM)유리 섬유 로빙(때로는 연속 로빙 형태로도 사용되는) 섬유를 50mm 길이로 절단하여 컨베이어 메쉬 벨트에 무작위로 균일하게 놓습니다. 그런 다음 유화 바인더를 도포하거나 분말 바인더를 뿌리고 가열 및 경화시켜 단섬유 매트(CSM)를 만듭니다. CSM은 주로 핸드 레이업, 연속 패널 제작, 매칭 다이 성형 및 SMC(시트 몰딩 컴파운드) 공정에 사용됩니다. CSM의 품질 요구 사항은 다음과 같습니다.

- 폭 전체에 걸쳐 균일한 면적 가중치.

- 매트 표면에 잘게 자른 섬유가 큰 공극 없이 고르게 분포되어 있으며, 바인더도 고르게 분포되어 있습니다.

- 건조 상태에서 매트의 강도는 중간 정도입니다.

- 수지 습윤 및 침투성이 탁월합니다.

2.연속 필라멘트 매트(CFM)연신 공정 중 형성되거나 로빙 패키지에서 풀린 연속 유리 섬유 필라멘트는 연속적으로 이동하는 메쉬 벨트 위에 8자형 패턴으로 배열되고 분말 바인더로 접착됩니다. CFM의 섬유는 연속적이기 때문에 CSM보다 복합 재료에 더 나은 보강 효과를 제공합니다. 주로 압출 성형, RTM(수지 이송 성형), 압력 백 성형 및 GMT(유리 매트 강화 열가소성 수지) 공정에 사용됩니다.

3.표면 매트FRP(섬유 강화 플라스틱) 제품은 일반적으로 수지가 풍부한 표면층을 필요로 하는데, 이는 주로 중알칼리 유리(C-유리) 표면 매트를 사용하여 구현됩니다. C-유리로 만들어진 이 매트는 FRP에 내화학성, 특히 내산성을 제공합니다. 또한, 얇은 두께와 가는 섬유 직경 덕분에 더 많은 수지를 흡수하여 수지가 풍부한 층을 형성할 수 있으며, 이는 유리 섬유 보강재(예: 직조 로빙)의 질감을 덮고 표면 마감재 역할을 합니다.

4.바늘 매트잘게 썬 섬유 니들 매트와 연속 필라멘트 니들 매트로 분류할 수 있습니다.

- 잘게 썬 섬유로 만든 바늘 매트니들 매트는 유리 섬유 로빙을 50mm 길이로 잘게 자른 후, 컨베이어 벨트에 미리 놓인 기판 위에 무작위로 배열하고, 뾰족한 바늘로 눌러서 만듭니다. 바늘은 잘게 자른 섬유를 기판 속으로 밀어 넣고, 바늘의 돌기는 일부 섬유를 위로 끌어올려 3차원 구조를 형성합니다. 기판으로는 유리 섬유나 다른 섬유로 성글게 직조된 직물을 사용할 수 있습니다. 이렇게 만든 니들 매트는 펠트와 같은 질감을 가지고 있습니다. 주요 용도로는 단열 및 방음재, 내장재, 여과재 등이 있습니다. FRP(섬유강화플라스틱) 생산에도 사용할 수 있지만, 이렇게 만들어진 FRP는 강도가 낮고 적용 범위가 제한적입니다.

- 연속 필라멘트 니들 매트이 소재는 필라멘트 분산 장치를 이용하여 연속적인 유리 섬유 필라멘트를 연속적인 메쉬 벨트에 무작위로 뿌린 후, 니들 보드를 사용하여 섬유가 얽혀 있는 3차원 구조의 매트를 형성하는 방식으로 만들어집니다. 이 매트는 주로 유리 섬유 강화 열가소성 스탬핑 시트 생산에 사용됩니다.

5.스티치 매트길이가 50mm에서 60cm에 이르는 잘게 자른 유리 섬유를 재봉틀로 연결하여 단섬유 매트(CFM) 또는 장섬유 매트(LFM)를 만들 수 있습니다. 단섬유 매트는 일부 용도에서 기존의 접착제를 사용한 CSM을 대체할 수 있으며, 장섬유 매트는 CFM을 어느 정도 대체할 수 있습니다. 이들의 공통적인 장점은 접착제가 없어 생산 과정에서 오염을 방지하고, 수지 함침 성능이 우수하며, 비용이 저렴하다는 것입니다.

유리섬유 직물

다음은 유리 섬유로 직조된 다양한 직물에 대한 소개입니다.유리 섬유사.

1. 유리 닦는 천중국에서 생산되는 유리 섬유 직물은 무알칼리(E-유리)와 중알칼리(C-유리)로 나뉘며, 해외 생산품의 대부분은 무알칼리 E-유리 직물을 사용합니다. 유리 섬유 직물은 주로 다양한 전기 절연 적층판, 인쇄 회로 기판, 자동차 차체, 저장 탱크, 선박, 금형 등의 제조에 사용됩니다. 중알칼리 유리 섬유 직물은 주로 플라스틱 코팅 포장재 및 내식성 용도에 사용됩니다. 직물의 특성은 섬유 특성, 경사 및 위사 밀도, 실 구조, 직조 패턴에 따라 결정됩니다. 경사 및 위사 밀도는 실 구조와 직조 패턴에 의해 결정되며, 경사 및 위사 밀도와 실 구조의 조합은 직물의 무게, 두께, 파단 강도와 같은 물리적 특성을 결정합니다. 기본적인 직조 패턴에는 평직(로빙 직조와 유사), 능직(일반적으로 ±45°), 새틴직(단방향 직물과 유사), 레노직(유리 섬유 메쉬의 주요 직조 방식), 매트직(옥스퍼드 직물과 유사)의 다섯 가지가 있습니다.

2.유리섬유 테이프알칼리 무함유 유리섬유 테이프는 직조형 가장자리 테이프(셀비지 엣지)와 부직포형 가장자리 테이프(풀린 가장자리)로 나뉩니다. 주된 직조 패턴은 평직입니다. 알칼리 무함유 유리섬유 테이프는 높은 강도와 우수한 절연성이 요구되는 전기 장비 부품 제조에 자주 사용됩니다.

3.유리 섬유 단방향 직물

- 단방향 날실 원단4중 날실 브로큰 새틴 또는 롱샤프트 새틴 직조 방식의 직물로, 굵은 날실과 가는 씨실로 짜여집니다. 이 직물의 특징은 주로 날실 방향(0°)으로 강도가 높다는 것입니다.

- 또한 있습니다유리섬유 단방향 씨실 직물경편직과 직조직 두 가지 유형으로 제공됩니다. 거친 씨실과 가는 날실로 구성되며, 유리섬유는 주로 씨실 방향으로 배향되어 씨실 방향(90°)으로 높은 강도를 제공합니다.

4.유리섬유 3D 패브릭(입체 패브릭)3D 직물은 평면 직물과 비교되는 개념입니다. 3D 직물의 구조적 특징은 1차원 및 2차원에서 3차원으로 발전해 왔으며, 이를 통해 강화된 복합재료는 우수한 접착력과 형태 적합성을 갖게 되어 층간 전단 강도와 손상 저항성이 크게 향상됩니다. 3D 직물은 항공우주, 항공, 무기 및 해양 분야의 특수한 요구를 충족하기 위해 개발되었으며, 현재는 자동차, 스포츠 용품 및 의료 장비 분야로 적용 범위가 확대되었습니다. 3D 직물은 크게 직조 3D 직물, 편직 3D 직물, 직교 및 비직교 비크림프 3D 직물, 3D 브레이드 직물, 그리고 기타 형태의 3D 직물로 분류됩니다. 3D 직물의 형태는 블록형, 원기둥형, 관형, 중공 절두원뿔형, 그리고 두께가 다양한 불규칙 단면을 가진 형태 등 다양합니다.

5. 유리섬유 프리폼 직물(성형 직물)프리폼 직물의 모양은 보강하려는 제품의 모양과 매우 유사하며, 전용 직기에서 직조해야 합니다. 대칭형 직물에는 구형 캡, 원뿔형, 모자형, 아령형 등이 있으며, 상자나 선체와 같은 비대칭형도 생산할 수 있습니다.

6.유리섬유 코어 원단(두께 관통 봉제 원단)코어 원단은 세로 방향의 스트립으로 연결된 두 개의 평행한 원단 층으로 구성됩니다. 단면 모양은 삼각형, 직사각형 또는 벌집형일 수 있습니다.

7.유리섬유 스티치 본딩 직물(니트 매트 또는 직조 매트)스티치 본딩 직물은 일반 직물이나 일반적인 매트의 개념과는 다릅니다. 가장 대표적인 스티치 본딩 직물은 날실 한 겹과 씨실 한 겹을 겹쳐 놓고 서로 꿰매어 직물을 만드는 방식입니다. 스티치 본딩 직물의 장점은 다음과 같습니다.

- 이는 FRP 적층재의 최대 인장 강도, 인장 하에서의 박리 방지 강도 및 굽힘 강도를 향상시킬 수 있습니다.

- 무게를 줄여줍니다FRP 제품.

- 평평한 표면 덕분에 FRP 표면이 더욱 매끄러워집니다.

- 이 소재는 수작업 적층 공정을 간소화하고 노동 생산성을 향상시킵니다. 또한, 인발 성형 FRP 및 RTM에서 CFM을 대체할 수 있으며, 원심 주조 FRP 파이프 생산에서 직조 로빙을 대체할 수도 있습니다.

게시 시간: 2025년 10월 22일